Fabrikanten van dieptrekmetaalstempels

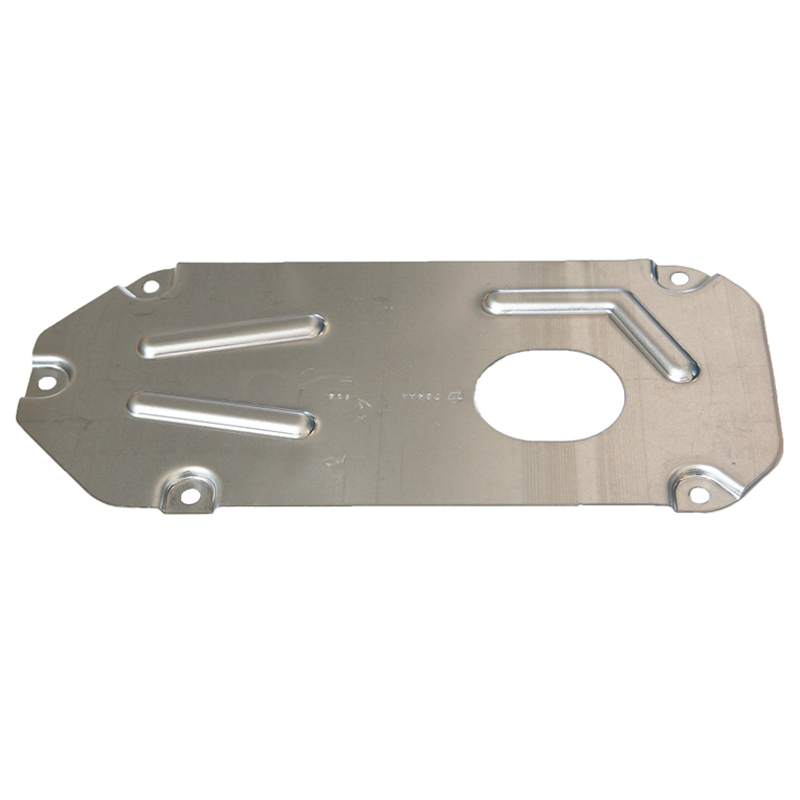

Dieptrekken is een metaalvormproces dat wordt gebruikt om onderdelen te produceren met een aanzienlijke diepte en relatief ondiepe diameters, zoals drankblikjes, gootstenen en andere cilindrische of doosvormige vormen. Het is een proces waarbij een vlakke metalen plaat (meestal staal of aluminium) met een pons in een matrijs wordt getrokken, waardoor een driedimensionaal onderdeel ontstaat.

Het proces is cruciaal voor de productie van onderdelen die sterk, licht en een consistente vorm moeten hebben. Enkele veelvoorkomende onderdelen die door middel van dieptrekken worden gemaakt, zijn:

1. Auto-onderdelen:

2. Consumptiegoederen:

3. Industriële apparatuur:

Dieptrekken bestaat uit verschillende stappen:

1. Stansen: Het ruwe materiaal wordt tot een plaat gesneden.

2. Trekken: Het plaatwerkstuk wordt door de pons in een matrijsholte getrokken.

3. Opnieuw tekenen (indien nodig): Sommige delen moeten mogelijk opnieuw worden getekend om de gewenste diepte te bereiken.

4. Bijsnijden: Overtollig materiaal wordt bijgesneden om het uiteindelijke onderdeel de gewenste vorm te geven.

5. Afwerking: Oppervlaktebehandelingen of coatings kunnen worden toegepast om het uiterlijk of de duurzaamheid te verbeteren.

Dieptrek-stansdelen (ook wel diepgetrokken stansdelen genoemd) zijn holle onderdelen die worden vervaardigd door diepe plastische vervorming van metalen platen met behulp van mallen, met een diepte die meestal groter is dan de diameter. Dit proces wordt veel gebruikt in de productie, met name in de auto-industrie, elektrische apparaten, enz. De kernpunten zijn:

1. Procesprincipes en kenmerken

Vormingsproces

De vlakke plaat wordt door een bolle matrijs in de holle matrijsholte geperst, waardoor diepe holtestructuren ontstaan, zoals cilindrische en conische vormen. Tijdens dit proces wordt de materiaalstroom geregeld door de matrijs en de randpersring.

Onderscheid maken tussen diepe trek en ondiepe trek

Wanneer de diepte groter is dan de diameter, wordt dit "diep getrokken" genoemd (zoals een brandstoftank van een auto). Wanneer de diepte minder dan 0,3 keer de diameter is, wordt dit "ondiep getrokken" genoemd (zoals een ondiepe plaat).

Belangrijkste technische punten

Er zijn meerdere dieptrekbewerkingen nodig: bij zeer hoge werkstukken (zoals onderdelen van 210 mm diep) moeten deze geleidelijk, stap voor stap, worden gevormd om materiaalbreuk te voorkomen.

Materiaalselectie: Veelgebruikte dieptrekstaalsoorten zoals DC04 moeten een hoge ductiliteit (rek ≥ 34%) en een lage vloeigrens (130-210 MPa) hebben.

2. Belangrijkste voordelen

Hoge efficiëntie en lage kosten: Geschikt voor grootschalige productie. De kosten van een enkel stuk worden aanzienlijk verlaagd nadat de mal is afgerond.

Hoge precisie en consistentie: Sterke maatvastheid en hoge productuitwisselbaarheid.

Vermogen tot het vormen van complexe structuren: kan trapsgewijs en gebogen onderdelen produceren (zoals lampenkappen van auto's), gecombineerd met processen zoals uitzetting en krimp om complexe geometrische vormen te verkrijgen.

3. Typische toepassingsscenario's

Auto-onderdelen: brandstoftank, motorbehuizing, roestvrijstalen rekdelen (bijvoorbeeld motoronderdelen).

Elektrische apparaten en woningtextiel: lampenkappen van aluminium, metalen containers en behuizingen van hardware (waarvoor een oppervlakteafwerking op FD-niveau vereist is).

4. Procesbeperkingen

Hoog afvalpercentage: ongeveer 15% van het materiaal in het stansproces is afval en het lay-outontwerp moet worden geoptimaliseerd.

Hoge kosten voor mallen: voor complexe onderdelen zijn meerdere sets mallen nodig, wat resulteert in een aanzienlijke initiële investering.

Beperkte flexibiliteit wat betreft maatwerk: geschikter voor gestandaardiseerde onderdelen, met een aanzienlijke kostenstijging voor sterk aangepaste onderdelen.

Het concurrentievermogen van diepgetrokken stansdelen ligt in de balans tussen efficiëntie en kosten bij de massaproductie van complexe holle structuren, waarbij de technische knelpunten zich voornamelijk richten op het vormen van zeer hoogwaardige werkstukken en het optimaliseren van het materiaalgebruik.